ในการผลิตเครื่องสำอาง การควบคุมการปนเปื้อนถือเป็นหัวใจสำคัญที่ส่งผลโดยตรงต่อคุณภาพ และความปลอดภัยของผลิตภัณฑ์ ไม่ว่าจะเป็นการปนเปื้อนจากอากาศ วัตถุดิบ อุปกรณ์ หรือแม้แต่บุคลากรในกระบวนการผลิต ทุกขั้นตอนจำเป็นต้องได้รับการจัดการอย่างเข้มงวด และเป็นระบบ เพื่อป้องกันความเสี่ยงที่อาจเกิดขึ้น เพราะอย่างนั้น Cosmina เลยจะพาคุณไปรู้จักกับวิธีควบคุมการปนเปื้อนในโรงงานผลิตเครื่องสำอาง เพื่อการผลิตที่มีประสิทธิภาพมากขึ้น

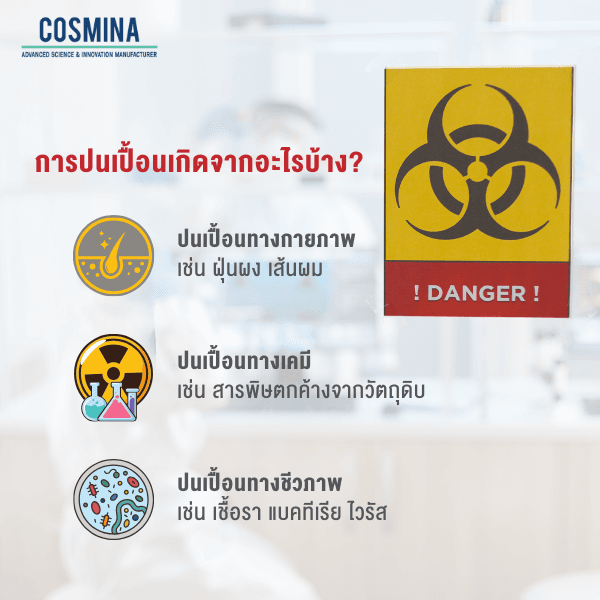

การปนเปื้อนในโรงงาน เกิดจากอะไรได้บ้าง

การปนเปื้อนในโรงงานผลิตเครื่องสำอาง หมายถึงการที่มีสิ่งแปลกปลอมเข้าสู่กระบวนการผลิต หรือผลิตภัณฑ์ โดยสิ่งแปลกปลอมเหล่านี้อาจเป็นสารที่ไม่พึงประสงค์ วัสดุที่ไม่เกี่ยวข้อง หรือเชื้อโรคที่สามารถก่อให้เกิดอันตราย หรือเปลี่ยนแปลงคุณสมบัติของผลิตภัณฑ์ได้ การปนเปื้อนถือเป็นความเสี่ยงที่สำคัญในการผลิตเครื่องสำอาง เนื่องจากผลิตภัณฑ์เหล่านี้ต้องสัมผัสกับผิวหนังโดยตรง การมีสารปนเปื้อนเพียงเล็กน้อยอาจก่อให้เกิดการระคายเคือง การติดเชื้อ หรืออาการแพ้ที่รุนแรงได้ โดยการปนเปื้อนสามารถแบ่งออกเป็น 3 ประเภทหลัก ได้แก่

- การปนเปื้อนทางกายภาพ

คือ การที่มีสิ่งแปลกปลอมทางกายภาพเข้าไปปะปนในผลิตภัณฑ์ เช่น ฝุ่นผงจากอากาศหรือพื้นที่การผลิตที่ไม่สะอาด เส้นผมจากพนักงานที่ไม่สวมหมวกคลุมผม ซึ่งผลกระทบที่จะตามมาคืออาจทำให้ผลิตภัณฑ์เกิดความเสียหาย ไม่ปลอดภัยในการใช้งาน และส่งผลต่อภาพลักษณ์ของแบรนด์ - การปนเปื้อนทางเคมี

เป็นการปนเปื้อนจากการที่มีสารเคมีไม่พึงประสงค์เข้าสู่ผลิตภัณฑ์ เช่น สารเคมีจากอุปกรณ์ทำความสะอาด สารพิษตกค้างจากวัตถุดิบ การรั่วไหลของสารเคมีในกระบวนการผลิต ซึ่งสารเคมีที่ปนเปื้อนอาจทำให้เกิดอาการระคายเคือง แพ้ หรือแม้แต่การสะสมสารพิษในร่างกาย - การปนเปื้อนทางชีวภาพ

การปนเปื้อนรูปแบบนี้เป็นการมีสิ่งมีชีวิตที่ไม่พึงประสงค์ปนเปื้อนในผลิตภัณฑ์ เช่น เชื้อรา แบคทีเรีย ไวรัส ซึ่งอาจก่อให้เกิดการติดเชื้อ เช่น ผื่นแพ้ การระคายเคือง และการติดเชื้อรุนแรงหากใช้ผลิตภัณฑ์กับแผลเปิด

วิธีการควบคุมการปนเปื้อนในโรงงาน

การควบคุมการปนเปื้อนในโรงงานผลิตเครื่องสำอางเป็นขั้นตอนที่สำคัญอย่างยิ่ง ซึ่งการควบคุมนี้จะครอบคลุมทุกขั้นตอน ตั้งแต่การจัดการพื้นที่การผลิต บุคลากร วัตถุดิบ อุปกรณ์ ไปจนถึงกระบวนการผลิต และการจัดการของเสียอย่างเป็นระบบ

- จัดการพื้นที่การผลิต

พื้นที่การผลิตเป็นจุดที่มีโอกาสเกิดการปนเปื้อนได้สูงที่สุด ดังนั้น การออกแบบ และการจัดการพื้นที่การผลิตจึงมีความสำคัญมาก โดยปัจจัยการออกแบบที่เหมาะสมคือ

– พื้นที่ต้องถูกออกแบบให้แยกส่วนอย่างชัดเจน เช่น พื้นที่ผสมสูตร พื้นที่บรรจุ พื้นที่จัดเก็บวัตถุดิบ และพื้นที่จัดเก็บผลิตภัณฑ์สำเร็จรูป เพื่อลดความเสี่ยงของการปนเปื้อนข้าม

– ใช้ผนัง และพื้นผิวที่ทำความสะอาดได้ง่าย เช่น สเตนเลส หรือวัสดุที่ไม่สะสมเชื้อโรค

– ออกแบบให้มีการไหลของการทำงานที่เป็นระเบียบ เช่น จากการผสม → การบรรจุ → การตรวจสอบ → การจัดเก็บ เพื่อลดโอกาสย้อนกลับของวัตถุดิบ

– ติดตั้งระบบ HEPA Filter ในพื้นที่ที่มีการผลิต และบรรจุ เพื่อกรองฝุ่นละออง เชื้อรา แบคทีเรีย และไวรัส

- จัดการบุคลากร

บุคลากรที่ทำงานในสายการผลิตมีความเสี่ยงในการนำสิ่งปนเปื้อนเข้าสู่กระบวนการได้ ดังนั้น การจัดการ และการฝึกอบรมจึงมีความสำคัญ สิ่งที่ควรทำคือ

– พนักงานต้องสวมใส่อุปกรณ์ครบถ้วน เช่น หมวกคลุมผม หน้ากากอนามัย ถุงมือ เสื้อคลุม รองเท้าป้องกัน และต้องเปลี่ยนอุปกรณ์เหล่านี้ทุกครั้งเมื่อเข้า-ออกพื้นที่ผลิต เพื่อลดการสะสมของเชื้อโรค

– พนักงานควรได้รับการอบรมเกี่ยวกับการล้างมืออย่างถูกต้อง และการรักษาความสะอาดส่วนบุคคล รวมถึงมีการ ตรวจสุขภาพประจำปี เพื่อป้องกันการแพร่กระจายของโรคติดต่อ

- ควบคุมวัตถุดิบ และอุปกรณ์

การควบคุมการปนเปื้อนจากวัตถุดิบ และอุปกรณ์เป็นอีกหนึ่งขั้นตอนที่จำเป็น เพราะหากมีสิ่งแปลกปลอมปะปนตั้งแต่ต้น จะส่งผลต่อคุณภาพของผลิตภัณฑ์ สิ่งที่ควรทำคือ

– ทุกวัตถุดิบต้องผ่านการทดสอบ เช่น การตรวจหาจุลชีพ การทดสอบสารเคมีตกค้าง และการตรวจสอบความบริสุทธิ์ พร้อมมีการเก็บตัวอย่างวัตถุดิบจากแต่ละล็อตเพื่อทดสอบคุณภาพ

– เครื่องจักรที่ใช้ในกระบวนการผลิตต้องมีการฆ่าเชื้อก่อน และหลังใช้งาน โดยอาจใช้ Autoclave หรือ UV Sterilization เพื่อกำจัดเชื้อโรค และแบคทีเรีย

– วัตถุดิบที่ไวต่ออุณหภูมิ ควรจัดเก็บในคลังสินค้าแบบควบคุมอุณหภูมิ รวมถึงแยกวัตถุดิบประเภทต่าง ๆ ออกจากกัน เช่น วัตถุดิบธรรมชาติ วัตถุดิบเคมี เพื่อลดการปนเปื้อน

- ควบคุมกระบวนการผลิต

กระบวนการผลิตต้องมีการตรวจสอบ และควบคุมอย่างเข้มงวดเพื่อลดความเสี่ยงจากการปนเปื้อน โดยสิ่งที่ควรทำคือ

– ตรวจสอบคุณภาพของผลิตภัณฑ์ระหว่างกระบวนการผลิต เช่น pH, ความหนืด, สี, กลิ่น และใช้ Real-time Monitoring System เพื่อติดตามการผลิตแบบเรียลไทม์

– มีการบันทึกข้อมูลทุกขั้นตอนของการผลิต เพื่อให้สามารถตรวจสอบย้อนหลังได้ และจัดทำ Batch Record เพื่อระบุรายละเอียดของแต่ละล็อตผลิต

- จัดการของเสีย และทำความสะอาด

การจัดการของเสีย และการรักษาความสะอาดเป็นส่วนสำคัญในการป้องกันการปนเปื้อ กระบวนการที่เหมาะสมคือ

– ของเสียที่เกิดจากการผลิตต้องมีการแยกประเภท และกำจัดอย่างเหมาะสม การจัดการสารเคมีเหลือทิ้ง และวัสดุเหลือใช้ให้เป็นไปตามข้อกำหนดด้านสิ่งแวดล้อม

– พื้นที่การผลิตต้องได้รับการทำความสะอาดทุกวันหลังการผลิตเสร็จสิ้นโดยการใช้สารฆ่าเชื้อที่ได้มาตรฐาน เช่น Ethanol, Isopropyl Alcohol เพื่อลดการสะสมของเชื้อโรค

การควบคุมการปนเปื้อนในโรงงานผลิตเครื่องสำอางเป็นขั้นตอนที่ไม่ควรมองข้าม เพราะส่งผลโดยตรงต่อคุณภาพและความปลอดภัยของผลิตภัณฑ์ การวางระบบจัดการที่เข้มงวด ตั้งแต่การจัดการพื้นที่ บุคลากร วัตถุดิบ ไปจนถึงการควบคุมกระบวนการผลิต จะช่วยลดความเสี่ยง และเพิ่มความมั่นใจให้กับผู้บริโภค สร้างภาพลักษณ์ที่น่าเชื่อถือให้กับแบรนด์ได้มากขึ้น

หากท่านใดที่กำลังวางแผนทำแบรนด์เครื่องสำอางเป็นของตัวเอง สามารถมาปรึกษา #COSMINA ยินดีให้คำปรึกษา ฟรี!!! เพราะเราเป็นโรงงานรับผลิตเครื่องสำอางที่มีมาตรฐาน พร้อมกับมีประสบการณ์มากกว่า 46 ปี ดังนั้นมั่นใจได้ว่าท่านจะได้พบเจอกับคุณภาพ และบริการที่ประทับใจหากได้มาปรึกษากับเรา